メカニーが販売するパンチ・レーザー複合機のヒミツ

メカニーが販売するパンチ・レーザー複合機のヒミツをご紹介します。

パンチ・レーザー複合機のメンテナンス

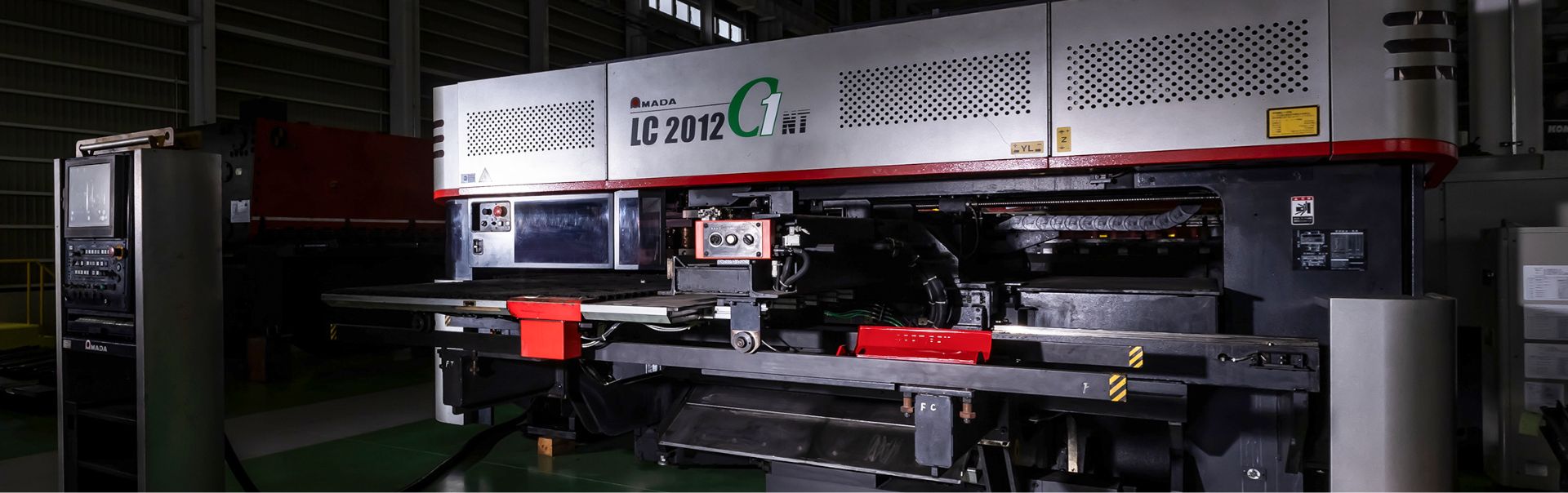

板金加工機の花形である、パンチング機能とレーザー機能を併せ持つ複合機も、メカニーでは整備して販売しています。整備は、経験豊かな元メーカーのエンジニアが担当しています。

使用されていた工場から当社マシンセンターへ輸送するために、機械は解体されてトレーラーで運ばれてきます。入庫した複合機を、元通りに設置・組付け・配管・配線します。実際に加工テストまで行うため、必要なレーザーガスの種類を確認し準備します。加工する材質・板厚によっては、アシストガスも準備します。

レーザー(CO2)部分の整備

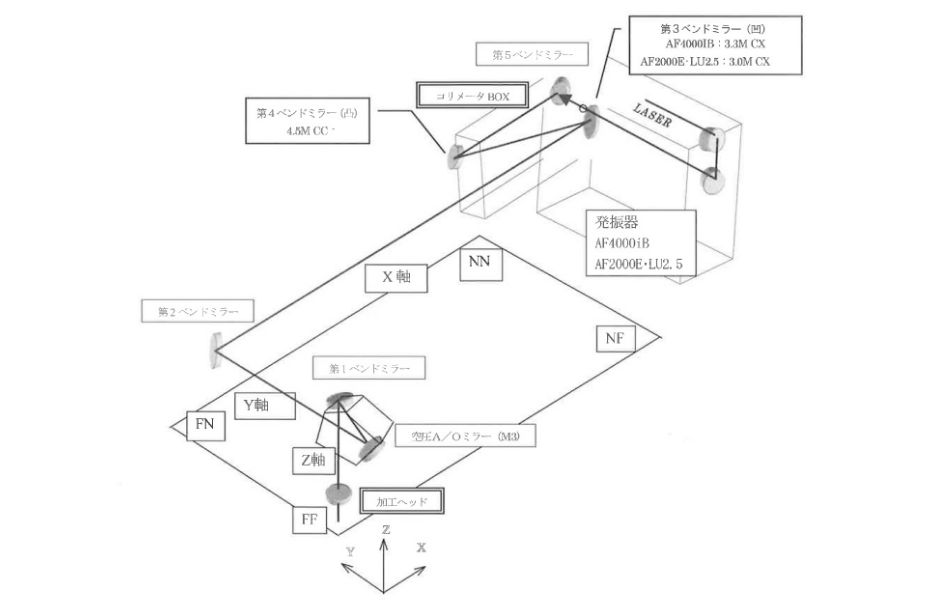

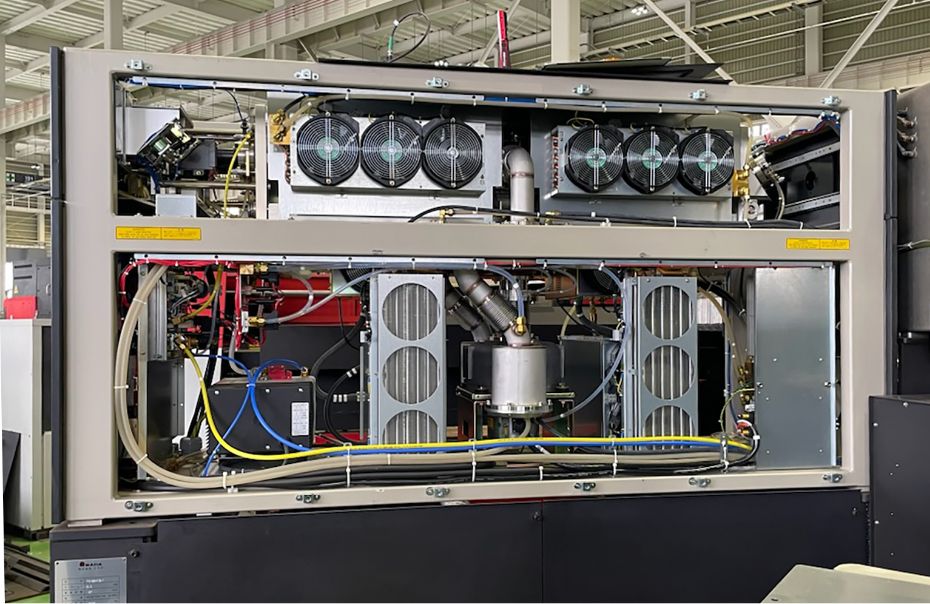

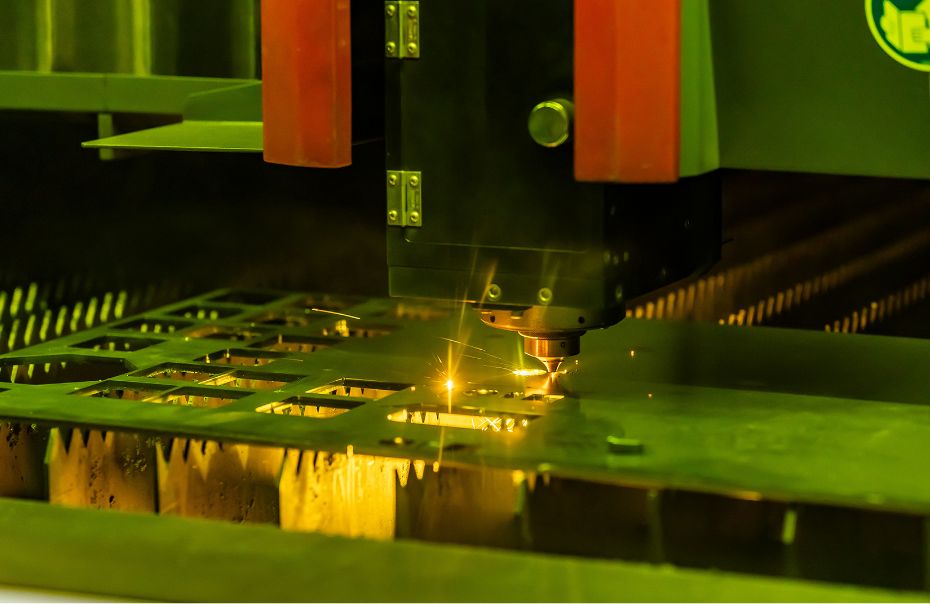

CO2レーザーの構造は、真空の発振器内で発生させたレーザー光を、複数枚のミラーとレンズを経由してレーザーヘッドに集め、金属板を切断するパワーを生み出すものです。その命とも言えるのが発振器であり、整備には専門知識と豊富な経験が欠かせません。

機械の組付けが完了したら、電源を投入し、レーザー発振器の立ち上げへと進みます。アマダ製レーザー発振器の場合、発振器の真空引きとパージを実施した後、リークチェックを行います。(メーカーにより手順は異なります)

エージング

エージングを行います。放電時の電圧が規定値になるように、発振器内の放電とガスの入れ替えを繰り返し、ガス純度を上げていきます。

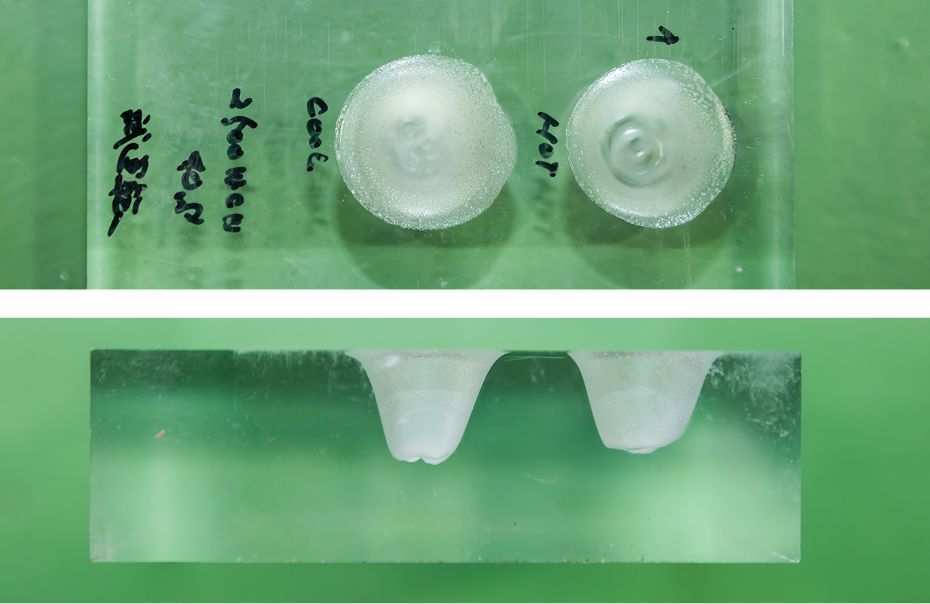

モードチェックでミラーの状態を確認します。アクリル板を焼いて確認する、あの作業です。発振器出口にセットしたアクリル板にフルパワーのレーザービームを照射し、その形状から発振器内ミラーの劣化を確認します。

まさに経験がモノをいう見極め作業です。ミラーの状態が悪ければ交換したのち、骨の折れるアライメント調整が待っています。このモード調整が最重要ポイントです。

外部アライメント調整

次に、外部アライメント調整を行います。発振器出口から本体加工ヘッドまでの光路を調整します。ヘッドの加工レンズやノズルの状態を確認し、その他消耗品やイオン交換樹脂の交換も行います。そして、ようやくテストカットに辿り着きます。

タレットパンチプレス部分の整備

タレットパンチプレスの構造は、数十本の抜き金型をセットしたタレット(巨大な円盤)を回転させて必要な金型を選択し、金属板を型抜き加工するものです。その命とも言えるのがタレットです。

タレットの芯出し調整

タレットから金型をすべて取り外します。標準仕様のタレットには、58本の金型が装着されています。金型ステーションに溜まった金属の抜きカスを取り除きます。

専用の治具を用いて各ステーションの中心点を合わせる作業が「芯出し」です。根気の要る仕事です。58カ所すべて、真剣に調整します。

ボールねじの摩耗や、位置決め精度に問題がないかを確認します。

パンチとレーザーの加工テスト

いよいよ最終局面です。加工データを作成し、レーザーカットとパンチング加工の動作確認を行います。

テスト加工のご依頼があれば、ご希望の材質・板厚に合わせた調整を行い、ご来社をお待ちしております。